Materialrisse nach dem Biegen zeigen klar, dass die Belastungsgrenzen des Werkstoffs überschritten wurden. Die Ursachen sind meist vielfältig: Häufig ist der Biegeradius zu klein gewählt, die Walzrichtung wird ignoriert oder die Dehnbarkeit des Materials nicht ausreichend berücksichtigt. Um hohe Festigkeit und eine lange Lebensdauer der Bauteile zu sichern, braucht es einen genau gesteuerten Biegeprozess, der Materialeigenschaften, Werkzeugform und saubere Berechnungen gut aufeinander abstimmt.

In der modernen Fertigung, besonders bei sehr genauen Bauteilen, setzen viele Unternehmen auf spezialisierte Partner. Wer zum Beispiel professionell Blechbiegen in Polen in seine Lieferkette einbindet, nutzt moderne CNC-Technik und tiefes Materialwissen, um Rissbildung zu vermeiden, die die Stabilität der Teile schwächen könnte. Ein gutes Verständnis der Vorgänge im Mikrogefüge des Metalls ist hier entscheidend.

Was sind Materialrisse nach dem Biegen?

Wie entstehen Materialrisse beim Blechbiegen?

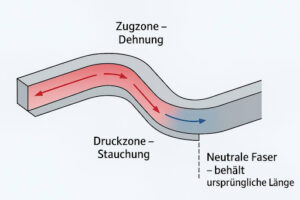

Beim Blechbiegen wird das Material dauerhaft verformt (plastische Verformung). Die äußeren Schichten im Biegebereich werden stark gedehnt, die Innenseite wird gestaucht. Risse entstehen, wenn die Zugspannung an der Außenseite höher ist als die maximale Bruchdehnung des Werkstoffs. Die Metallkörner im Gefüge werden so weit auseinandergezogen, dass der Zusammenhalt verloren geht. Das passiert vor allem, wenn der Umformgrad zu hoch ist oder das Material durch vorherige Bearbeitung schon kaltverfestigt wurde.

Typische Anzeichen und Folgen von Rissbildung

Risse sind nicht immer sofort sichtbar. Oft beginnen sie als feine Mikrorisse an der Oberfläche, die unter Last weiter wachsen. Typische Hinweise sind eine „Orangenhaut“-Struktur an der Außenkurve oder klar erkennbare kleine Spalte. Die Folgen sind schwerwiegend: Die Bauteile verlieren Tragfähigkeit, werden anfälliger für Korrosion (weil Schutzschichten beschädigt sind) und können unter wechselnder Belastung plötzlich brechen.

Warum beeinträchtigen Risse die Festigkeit?

Ein Riss wirkt wie eine Kerbe, an der sich Spannungen sammeln. Die Last verteilt sich nicht mehr gleichmäßig über den gesamten Querschnitt, sondern konzentriert sich an der Rissspitze. Dadurch sinkt die Dauerfestigkeit stark. Selbst wenn das Teil direkt nach dem Biegen stabil wirkt, ist die innere Struktur geschwächt, und die Lebensdauer eines Produkts – ob Maschinenrahmen oder Fassadenelement – wird deutlich verkürzt.

Faktoren, die Materialrisse beim Blechbiegen beeinflussen

Wichtige Materialeigenschaften: Zugfestigkeit, Streckgrenze und Bruchdehnung

Jedes Metall reagiert anders auf Verformung:

- Zugfestigkeit (Rm): Gibt an, welche Kraft nötig ist, um das Material zu ziehen bzw. zu verformen.

- Streckgrenze (Re): Markiert den Punkt, ab dem sich das Material dauerhaft verformt.

- Bruchdehnung: Zeigt, wie stark ein Material gedehnt werden kann, bevor es reißt.

Für die Vermeidung von Rissen ist die Bruchdehnung besonders wichtig. Werkstoffe mit hoher Bruchdehnung, etwa niedriggekohlter Stahl oder weiches Aluminium, verzeihen mehr und lassen sich besser biegen.

Rolle der Faserrichtung und Anisotropie

Bleche haben durch den Walzprozess eine Art „Maserung“. Dadurch unterscheiden sich die mechanischen Eigenschaften je nach Richtung. Beim Biegen parallel zur Walzrichtung (mit der Faser) ist das Risiko für Risse an der Außenseite höher, weil die Körner leichter aufreißen. Daher sollte, wenn möglich, quer zur Walzrichtung gebogen werden, um eine gleichmäßigere Spannungsverteilung zu erreichen – ein Aspekt, der in der professionellen Blechbearbeitung, wie sie etwa bei https://budexpert.de/ umgesetzt wird, besonders berücksichtigt wird.

Einfluss der Blechdicke auf die Rissgefahr

Es gilt eine einfache Regel: Je dicker das Blech, desto stärker ist die Dehnung an der Außenseite bei gleichem Radius. Dicke Bleche setzen sich mehr zur Wehr und reißen schneller, wenn der Radius zu klein ist. Dünne Bleche kann man relativ „scharf“ biegen, dicke Platten brauchen deutlich größere Innenradien, damit die Fasern nicht überlastet werden.

Abhängigkeit von Werkstoffauswahl: Stahl, Edelstahl, Aluminium, Kupfer, Messing

- Stahl: Unlegierte Stähle sind meist zäh und gut formbar. Hochfeste Stähle benötigen hohe Kräfte und neigen eher zu Rissen.

- Edelstahl: Härter und spröder als normaler Baustahl. Hier sind größere Radien und oft ein vorheriges Glühen hilfreich, um Spannungen zu senken.

- Aluminium: Leicht und weich, kann aber bei hoher Biegegeschwindigkeit oder bei kritischen Legierungen (z. B. 7075) schnell reißen.

- Kupfer und Messing: Sehr gut formbar, Kupfer besonders weich und dehnbar. Messing ist wegen des Zinkanteils etwas spröder.

Wie kontrolliertes Blechbiegen Materialrisse verhindert

Geeigneter Biegeradius: Definition und Berechnung

Der Biegeradius ist der Innenradius der Biegung. Er darf einen materialspezifischen Mindestwert nicht unterschreiten. Eine häufig genutzte Faustregel:

- Radius mindestens = Blechdicke

- Bei Edelstahl oder Aluminium: oft 2-3 × Blechdicke

In einem gut geplanten Prozess wird der Radius genau berechnet – abhängig von Materialgüte und Zustand des Blechs.

// Allgemeine Faustregel

Mindestradius >= Blechdicke

// Für Edelstahl oder Aluminium

Mindestradius ≈ (2 bis 3) * Blechdicke

Biegezugabe, Biegeabzug und K-Faktor

Um genaue Teile ohne unnötige Spannungen zu fertigen, wird die Biegezugabe berücksichtigt. Hier hilft der K-Faktor, der die Lage der neutralen Faser angibt – jener Zone im Blech, die weder gedehnt noch gestaucht wird. Typische Werte für den K-Faktor liegen zwischen 0,3 und 0,5. Mit einer genauen Berechnung passen Zuschnitt und Endmaß zusammen, ohne dass durch falsche Maße zusätzliche Spannungen entstehen.

0.3 <= K-Faktor <= 0.5

Biegeverfahren im Vergleich: Luftbiegen, Gesenkbiegen, Prägebiegen und Schwenkbiegen

Die Wahl des Biegeverfahrens hat großen Einfluss auf die Belastung des Materials:

- Luftbiegen: Das Blech berührt Werkzeug und Matrize nur an drei Punkten. Sehr flexibel, aber mit mehr Rückfederung.

- Gesenk- und Prägebiegen: Das Blech wird mit hoher Kraft in die Matrize gedrückt. Sehr genau, aber mit stärkerer Beanspruchung des Gefüges.

- Schwenkbiegen: Gilt als besonders schonend für die Oberfläche, da keine Reibung in der Matrize entsteht. Das senkt die Gefahr von Mikrorissen an der Oberfläche.

Rückfederung und ihre Bedeutung für die Rissprävention

Nach dem Entlasten des Werkzeugs geht jedes Metall ein Stück in seine Ausgangslage zurück (Rückfederung). Um den Sollwinkel zu erreichen, wird daher über den Zielwinkel hinaus gebogen. Erfolgt dieses Überbiegen unkontrolliert oder zu stark, kann die zusätzliche Belastung einen Riss auslösen. Moderne CNC-Maschinen berechnen diese Rückfederung automatisch und passen den Biegevorgang laufend an.

Praktische Maßnahmen zur Minimierung von Rissen beim Blechbiegen

Design-Tipps: Konstruktive Richtlinien und Platz für Biegeradien

Viele Probleme lassen sich schon in der Konstruktion vermeiden:

- Möglichst gleiche Biegeradien im gesamten Bauteil vorsehen, um den Prozess zu vereinfachen.

- Genügend Materiallänge für die Biegung einplanen, damit das Blech beim Formen nicht zu stark ausdünnt.

Prozessparameter anpassen: Biegewinkel, Biegelänge und Biegefolge

Die Biegegeschwindigkeit wird oft unterschätzt. Bei Aluminium führt eine zu hohe Geschwindigkeit schnell zu Rissen. Auch die Reihenfolge der Biegungen ist wichtig: Komplexe Teile sollten so gebogen werden, dass bereits vorhandene Biegungen nicht wieder unnötig belastet werden.

Richtige Platzierung von Löchern, Schlitzen und Kerben

Bohrungen oder Ausschnitte nahe an der Biegelinie sehen nicht nur schlecht aus, sie sind auch typische Startpunkte für Risse. Ein Mindestabstand von 1,5 × Blechdicke zur Biegelinie sollte eingehalten werden.

Mindestabstand_Loch_zur_Biegelinie >= 1.5 * Blechdicke

Vermeidung von aufeinanderfolgenden Biegungen und scharfen Kanten

Scharfe Werkzeugkanten oder raue Schnittkanten am Blech (z. B. nach unsauberem Laserschneiden) erzeugen Spannungsspitzen. Entgratete Kanten und kleine Radien statt spitzer Ecken verringern die Kerbwirkung und damit die Rissgefahr deutlich.

Werkzeuge und Ausrüstung für kontrolliertes, rissarmes Biegen

Abkantpressen, CNC-Maschinen und Walzwerke

Die Genauigkeit der Maschine bildet die Basis der Qualität. Moderne CNC-Abkantpressen steuern den Hub des Oberwerkzeugs auf Bruchteile von Millimetern genau. Für gleichmäßige, lange Biegungen werden Walzwerke eingesetzt, die den Druck über die gesamte Breite verteilen.

Auswahl des passenden Werkzeugs je nach Material und Form

Werkzeug und Material müssen zueinander passen. Für Edelstahl werden häufig gehärtete Stempel mit speziellen Radien verwendet, um Verschleiß zu reduzieren und den Druck sauber zu verteilen. Auch die V-Öffnung der Matrize muss genau an die Blechdicke angepasst sein.

Wartung und Kalibrierung als Qualitätsfaktor

Abgenutzte Werkzeuge oder schlecht eingestellte Maschinen drücken ungleichmäßig und führen zu Fehlern. Regelmäßige Wartung hilft, die berechneten Parameter auch wirklich in der Praxis umzusetzen. Nur eine gut kalibrierte Anlage liefert gleichbleibende Ergebnisse in der Serienfertigung.

Qualitätskontrolle und Fehlervermeidung im Biegeprozess

Messmethoden zur Rissprüfung nach dem Biegen

Nach dem Biegen gehört die Sichtprüfung immer dazu. Bei sicherheitsrelevanten Teilen kommen zusätzliche zerstörungsfreie Prüfverfahren zum Einsatz, etwa das Farbeindringverfahren, um feine Haarrisse sichtbar zu machen.

Prüfkriterien für Bauteillänge, Maßhaltigkeit und Rückfederung

Neben der Kontrolle auf Risse sind exakte Maße wichtig. Mit Winkelmessern und 3D-Scannern wird geprüft, ob die Rückfederung richtig ausgeglichen wurde. Abweichungen bei den Maßen deuten häufig darauf hin, dass sich das Material anders verhalten hat als erwartet – ein Hinweis auf mögliche Schwächen im Gefüge.

Typische Fehlerquellen beim Biegen und wie sie vermieden werden können

Zu den häufigsten Fehlern zählen verschmutzte Werkzeuge, die Kratzer und damit mögliche Rissanläufe verursachen, oder falsche Materialchargen. Eine vollständige Dokumentation und die Prüfung des ersten Teils einer Serie (First Article Inspection) helfen, wiederkehrende Fehler frühzeitig zu erkennen und zu vermeiden.

Häufige Fragen zur Rissvermeidung beim Blechbiegen

Ab welchem Biegeradius treten Materialrisse auf?

Das hängt stark vom Werkstoff ab. Bei normalem Baustahl treten Risse oft auf, wenn der Radius kleiner als die Blechdicke ist. Bei spröden Aluminiumlegierungen können Risse schon auftreten, wenn der Radius weniger als das Dreifache der Dicke beträgt.

Welche Materialsorten sind besonders anfällig?

Problematisch sind vor allem hochfeste Stähle, federharte Legierungen und bereits kaltverfestigte Aluminiumbleche. Auch Edelstahl (z. B. A2/A4) braucht besondere Beachtung, weil er zur Kaltverfestigung neigt.

Wann ist ein Prototyp erforderlich?

Ein Prototyp ist sinnvoll, wenn neue Legierungen eingesetzt werden, die geplanten Radien sehr eng sind oder das Bauteil eine komplizierte Biegefolge hat. Nur ein realer Test zeigt, wie stark das Material tatsächlich zurückfedert und wie hoch die Neigung zu Rissen ist.

Zusammenfassung: So erreichen Sie hohe Festigkeit durch kontrolliertes Blechbiegen

Für maximale Stabilität und rissarme Bauteile müssen Berechnung und Fertigung gut zusammenpassen. Der Trend im Blechbiegen geht weiter hin zur Automatisierung und zur Nutzung von Sensordaten direkt während des Biegevorgangs. Moderne Maschinen können bereits während des Prozesses die tatsächliche Festigkeit des Materials erfassen und Druck sowie Winkel anpassen. Das spielt vor allem im Leichtbau eine große Rolle, wo immer dünnere, aber sehr feste Materialien verwendet werden. Eine frühe Abstimmung zwischen Konstruktion und Fertigung – oft unterstützt durch Simulationen – reduziert Ausschuss und hilft, die Möglichkeiten moderner Metallbearbeitung voll auszuschöpfen. Am Ende entscheidet die sorgfältige Wahl der Prozessparameter über Sicherheit und Qualität des fertigen Produkts.